1. 紙・口頭での作業指示が招く現場トラブルの実態とは?

製造業や建設業などの現場では、日々の業務を正確かつ効率的に進めるために「作業指示書」が欠かせません。作業内容・手順・注意事項などを明確に伝えるこの文書は、現場の安全性や品質を左右する重要な役割を担っています。しかしながら、現在も多くの企業では作業指示書を紙や口頭で伝達しており、情報の伝達ミスや履歴の不整合といった問題が発生しやすい状況です。本章では、現場で一般的に行われている作業指示書の運用方法と、そこに潜むリスクについて詳しく解説します。

1-1. 当日配布の紙指示書が抱える5つのリスク

製造業や建設業を中心に、作業指示書は今もなお「紙」で配布されるケースが多く見られます。特に現場ではネットワーク環境が整っていないことも多く、電子デバイスの使用に制限がある場合、紙媒体が便利に感じられることも事実です。

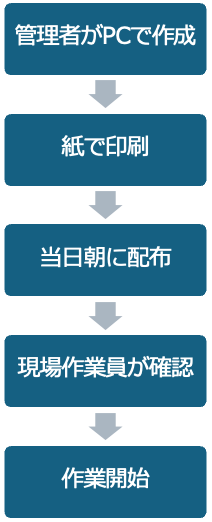

実際には、朝礼や作業開始直前に上長から紙の作業指示書が手渡され、その日の業務内容や注意点を確認するという流れが一般的です。しかし、この運用形態では、以下のような問題が頻出します。

- 指示書の印刷や配布に時間がかかる

- 配布ミス・受取漏れが起こる

- 最新の指示内容に差し替える手段がない

- 複数部署間での情報共有が困難

- 破損・紛失リスクが高い

こうした状況では、現場での「即時対応」や「柔軟な変更対応」が難しくなります。

【図1:紙ベースの作業指示書配布の流れと課題】

1-2. メール・口頭での伝達ミスが生む誤解・誤作業

紙以外に、メールや口頭で作業内容を伝えるケースもあります。特に少人数の現場や、緊急対応が求められる場面では、上司が部下に直接口頭で指示を出すことも珍しくありません。

しかし、口頭指示には記録が残らず、聞き間違いや記憶違いによって作業ミスが発生しやすいというリスクがあります。メールで指示を出した場合も、担当者が見落としたり、添付ファイルのバージョンが古いままだったりすることがあります。

こうした「伝達の曖昧さ」は、重大なトラブルの原因となります。

【表1:作業指示書の運用方法別メリット・デメリット比較】

| 運用方法 | メリット | デメリット |

|---|---|---|

| 紙 | 現場で確認しやすい | 紛失・破損・配布遅延・修正不可 |

| メール | 履歴が残る/場所を問わず送信可能 | 見落とし/添付漏れ/バージョン混乱 |

| 口頭 | 緊急時に即伝達可能 | 記録が残らない/聞き違い・忘却のリスク |

このように、紙・メール・口頭という従来型の運用では、作業指示の正確性や追跡性に限界があることがわかります。

1-3. 「言った・言わない」につながる実際のトラブル事例

たとえば、ある建設会社では、前日の天候を踏まえて作業順序を変更したにもかかわらず、旧版の紙指示書を使用した作業員が本来と異なる工程を進めてしまい、工期に遅れが生じました。

また、製造業のある現場では、急きょ変更された工程指示がメールで通知されたにもかかわらず、夜勤メンバーが受信に気付かず、誤った手順で製品を加工してしまったという事例もあります。

こうしたケースは決して珍しいものではなく、「言った・言わない」「聞いた・聞いていない」という伝達経路が不明瞭な状態が、大きな損失を招くこともあるのです。

【表2:紙・口頭による作業指示の課題とその影響】

| 課題 | 内容・影響 |

|---|---|

| 指示の属人化 | 担当者にしか運用が分からず、休暇時や異動時に混乱が生じやすい。 |

| 配布ミス・紛失 | 誤配布やファイル紛失により、別現場の作業内容を実施してしまうなどの事故が発生。 |

| 修正情報の反映が困難 | 一度印刷された資料には後から変更を加えにくく、現場では旧情報のまま作業してしまう。 |

| 記録の欠如 | 指示の履歴が残らないため、誤作業が起きた際に原因追跡や再発防止策の立案が困難。 |

2. 作業指示書を電子化して配布・修正・履歴を一元管理する方法

従来の紙やメールによる作業指示書の運用では、配布ミスや情報の伝達漏れ、バージョン不一致といったリスクが避けられません。こうした課題を解決する手段として、文書管理システムを活用した作業指示書の管理が注目されています。

近年では、作業指示書の配布・改訂・履歴管理に対応した文書管理ツールも増えており、製造現場や現場系業務においても活用が進んでいます。

どのような文書管理ツールがあり、どのような機能があるのか比較したい方は、【2025年版】おすすめのドキュメント管理ツール16選|機能比較と選び方ガイドもあわせてご覧ください。

この章では、文書管理システムによる作業指示書の「配布」「更新」「履歴管理」の具体的なメリットについて解説します。

2-1. 発行日・担当者ごとの絞り込みで探す手間をゼロに

紙やフォルダに保存されたPDFでは、目的の作業指示書を探すのに時間がかかります。一方、文書管理システムを活用すれば、以下のような項目で即時に検索・絞り込みが可能です。

- 発行日(例:2025年7月24日など)

- 担当者(例:工事部A班・製造部山田)

- 現場名、ライン名、設備名

- 工程別のカテゴリやキーワード

たとえば、「先月のA現場で山田が出した指示書が欲しい」といった曖昧な依頼でも、担当者名と日付の範囲で数秒で該当資料にたどり着けます。属人的な記憶に頼る必要はなく、誰でも同じ精度でアクセスできる点が大きな強みです。

【表3:文書管理システムによる作業指示書の検索・絞り込みイメージ】

| 🔍 検索条件 | ||

| 発行日:2025/07/01~2025/07/31 | 担当者:山田 太郎 | 種別:型枠工事指示書 |

| 検索結果 | ||

|

■ 指示書No.:A-20250712 ■ 発行日:2025/07/12 ■ 担当者:山田太郎 ■ 件名:A現場型枠手順 → [閲覧] [ダウンロード] [旧版参照] |

||

このようなインターフェースにより、現場での迅速な判断や作業開始が可能になります。

2-2. 修正履歴と旧版の参照が容易に

紙やメールで配布された指示書は、一度配布されてしまうと後からの修正履歴が残りません。これにより「どの版が最新か分からない」「過去の修正内容が追えない」といったトラブルが多発します。

文書管理システムを活用することで、作業指示書の修正内容や更新履歴を適切に残すことができます。文書同士を紐づけることで旧版と最新版をシームレスに参照することができます。

具体的には、次のような機能により管理が可能です。

- 履歴情報の記録:各文書の登録・更新時に「誰が・いつ・どのような変更を行ったか」の情報を記録できるため、後から修正経緯を把握できます。

- 関連文書の紐づけ:旧版の指示書と最新の指示書を紐づけておくことで、修正内容と根拠を履歴から即時確認できます。

【表4:バージョン非自動管理型の修正履歴運用のポイント】

| 機能・項目 | 内容説明 |

|---|---|

| 修正履歴の手動記録 | 編集者・編集日時・修正理由を登録項目として保持 |

| 関連文書の紐づけ | 新旧文書を紐づけ設定することで、相互参照が可能 |

| アクセス履歴・更新ログの活用 | 閲覧・変更操作の履歴を管理者が確認可能。監査やトラブル発生時の原因究明に有効 |

こうした運用により、過去の内容や変更点を追跡する体制が整います。特に現場からのフィードバックや変更要求が多い環境では、文書同士の紐づけを活用することで、履歴の把握と指示の整合性を高めることが可能です。

たとえば、「作業工程の一部変更に伴う指示書の更新」があった場合でも、旧版を確認しながら現行版と比較し、「どの部分が変更されたか」「なぜその修正が必要だったのか」を容易に検証できます。

このように、文書管理システムを用いた履歴の明示的な管理は、作業指示の透明性と信頼性を担保します。作業者・管理者間での情報のギャップを防ぎ、「言った・言わない」のトラブルも大幅に減らすことができます。

3. 製造・建設現場で効果絶大!作業指示書の電子管理導入メリット

作業指示書を文書管理システムで運用することは、特に製造業・建設業において大きな効果を発揮します。これらの業界では、現場単位での情報伝達精度やスピードが生産性・安全性に直結するため、アナログな指示書管理による誤認や作業遅延は致命的です。本章では、部材・現場単位での効率的な管理と、タブレットなどのモバイル端末を活用した即時確認による業務改善について、具体的に解説します。

3-1. 部材・現場別に指示書を分類して検索性アップ

製造業や建設業では、同時に複数の現場・工程が進行しており、それぞれの工程に応じた作業指示書の配布・保管が必要です。文書管理システムを活用することで、以下のような項目での分類・検索・管理が可能となります。

- 製造ライン名、建設現場名

- 工程名、工程番号

- 使用部材・製品カテゴリ

- 作業内容(例:型枠施工、塗装、溶接など)

- 担当部署・作業員グループ

これにより、「○○現場で使うA部材の施工手順書が欲しい」といった具体的なニーズに対しても、迷わず即座に対応可能です。属人的なフォルダ管理や記憶頼みの探し方ではなく、誰が見ても同じ情報にたどり着ける運用が実現します。

【表5:文書管理システムによる現場・部材別の指示書分類例】

| 管理項目 | 例 |

|---|---|

| 現場名 | 名古屋工場 第2ライン、千葉建設所 5Fエリア |

| 工程分類 | 組立・接着・試験・搬送 |

| 部材 | 電子基板A-302、スチールパイプΦ40、塗料BP-51 |

| 作業指示書名 | 「A-302 組立手順書(第3版)」「5F耐火処理施工手順書」 |

3-2. タブレットで現場即時確認、紙の差し替え不要に

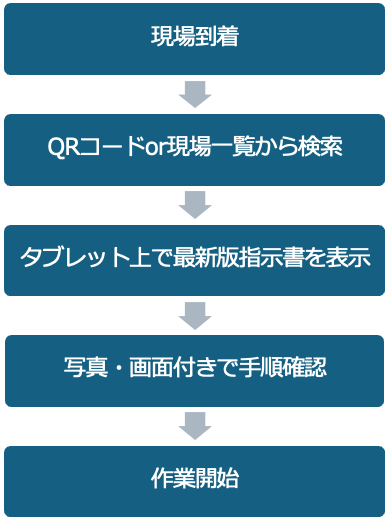

紙の作業指示書では、「現場に持っていくのを忘れた」「途中で汚れて読めなくなった」「最新版を印刷し直さなければならない」といった不便がつきものでした。これに対して、文書管理システムとタブレット端末を組み合わせることで、以下のような改善が可能となります。

- 現場で即時に最新版を表示:システムにアクセスすれば、常に最新の指示書が確認できるため、印刷の手間や差し替え漏れのリスクを削減。

- 図面や写真付き資料もその場で確認:PDFだけでなく、CAD図面や工程写真も閲覧できるため、作業の精度が向上。

- 検索機能で過去の指示書もすぐ呼び出し:トラブル時や異常発生時に、過去の指示と比較しながら対応可能。

【図2:タブレットを活用した現場での作業指示書閲覧の流れ】

このような運用により、現場の即応性と品質確保が両立できます。

3-3. ペーパーレスで誤作業を削減した導入事例

ある建設会社では、文書管理システムとタブレットを導入し、作業指示書のペーパーレス化を実現。現場での誤作業件数が月平均5件から1件未満に減少し、印刷費も年間40万円以上削減されました。また、朝礼での指示共有が1現場あたり15分短縮され、業務全体のスピードが向上しています。

このように、作業指示書を電子化し、現場での確認・運用体制を整備することで、業務効率・品質・安全性のすべてを底上げする効果が実証されています。特に複数現場を抱える企業では、全体の作業統制力とトレーサビリティ向上に大きく貢献します。

4. 作業指示書の電子化を成功させる導入準備と運用設計

文書管理システムによる作業指示書の電子管理を成功させるには、システム導入そのもの以上に「導入前の準備」と「運用ルールの設計」が重要です。特に、現場の混乱を防ぎ、スムーズな定着を実現するためには、文書の分類ルールや関係部署との連携体制を整えておくことが欠かせません。

本章では、導入までの代表的なステップと、それぞれのフェーズで注意すべきポイントを具体的に解説します。

4-1. ステップ1:文書分類と運用ルールの整備

最初に行うべきは、作業指示書を含むあらゆる現場文書の「分類基準」と「命名ルール」の策定です。これが曖昧なまま導入を進めると、文書が整理されず、検索性も活用効果も低下してしまいます。

分類項目の例

- 工場・現場別(例:第1製造課/A棟屋上工事)

- 工程別(例:切断/組立/塗装/配線)

- 文書種別(例:作業指示書/点検手順書/安全確認書)

- 発行者・部署(例:品質保証課/工務部)

命名ルールの例

例:【現場名】_【作業内容】_【発行日】_第●版.pdf

→ 「横浜A棟_防水工事_20250710_第2版.pdf」

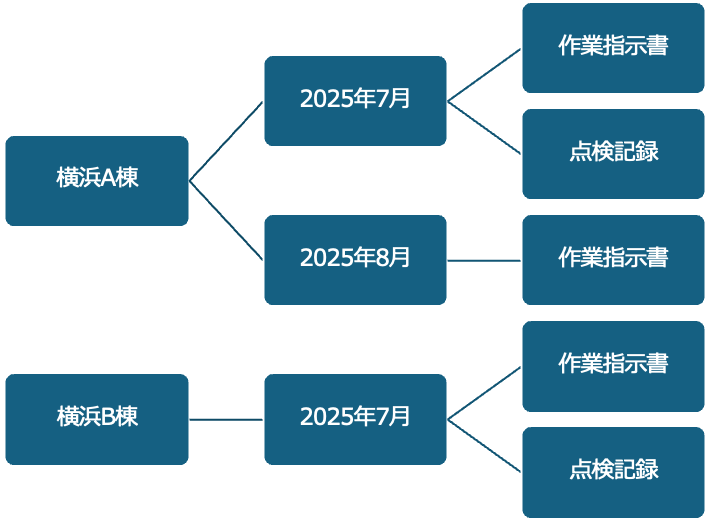

【図3:文書管理システム導入における文書分類のイメージ】

このような構成と命名のルールを導入前に定め、関係者全員で共有しておくことで、初期から迷いなく文書登録・検索が行えるようになります。

4-2. ステップ2:関連部署の巻き込みと意見収集

作業指示書は、単に作業者だけが関わるものではありません。実際には、次のような複数の部署が関与します。

- 発行部門:製造課、工務課、設計部

- 承認・確認部門:品質保証部、安全管理部、現場監督

- 情報管理部門:DX推進室、情報システム部

- 利用者:現場作業員、協力会社、外注業者

導入に際しては、それぞれの部門が抱える課題や要望を事前にヒアリングし、運用ルールや文書構造に反映させることが極めて重要です。

【表6:導入フェーズと各部門の関与内容】

| フェーズ | 主な活動内容 | 関与部門(例) |

|---|---|---|

| 要件整理 | 課題抽出、必要な機能の洗い出し | DX推進、情報システム、各業務部門 |

| 文書構成設計 | 文書の分類ルール、命名規則、アクセス権設計 | 品質管理、製造、工務、安全管理 |

| システム設定・初期登録 | テンプレート作成、文書登録、テスト運用 | 情報システム、担当業務部門 |

| 本番運用開始 | 現場教育、マニュアル整備、改善フィードバック取得 | 全部門 |

これらの部署を巻き込まずに導入を進めると、「現場で使いづらい」「検索しにくい」「管理負担が増えた」といった反発や混乱が発生し、実運用に定着せず、形だけのシステムに終わるリスクがあります。

4-3. よくある失敗と回避策:現場を置き去りにしない導入とは

失敗例1:IT部門だけでシステム導入を進めてしまい、現場がついてこなかった

→ 対策:初期段階から現場担当者を巻き込み、「使い勝手」を重視した設計と段階的導入を実施

失敗例2:文書の分類や命名が統一されておらず、検索性が悪くなった

→ 対策:分類ルールを明文化し、登録時にチェックリストやテンプレートで管理を徹底

失敗例3:関連部署のアクセス権が適切に設定されておらず、確認作業が滞った

→ 対策:文書ごとの閲覧・編集権限を明確に設定し、承認フローを整備

文書管理システムによる作業指示書の電子化は、単なるツール導入ではなく、組織全体での業務改革です。文書構造やルールの整備、関係部署の巻き込みを丁寧に行うことで、運用の定着と継続的な改善が可能になります。

5. まとめ:作業指示書管理は“正確・即時・履歴付き”が新常識

本記事では、製造業・建設業などの現場における作業指示書の運用実態と、その課題を解決する手段としての文書管理システムの有効性について解説しました。紙や口頭、メールといった従来の手段では、「伝達ミス」「履歴の欠如」「誤配信」などの問題が頻発し、現場の混乱や作業品質の低下を招いています。そうした中で、文書管理システムによる電子管理を導入することで、指示書の配布・更新・履歴・共有が一元的に管理され、正確性と即時性の両立が実現できます。

さらに、文書分類ルールの整備や関連部署の巻き込みといった事前準備をしっかり行うことで、システムの定着と運用効果が大きく向上します。作業ミスや「言った・言わない」のトラブルを防ぐだけでなく、現場の対応スピードや品質管理の基盤として、電子化は今後ますます重要な施策となるでしょう。

5-1. 各章のポイント振り返り

以下に、これまでに取り上げた各章の要点を整理します。

【表7:作業指示書管理における課題と文書管理システム導入の効果まとめ】

| 観点 | 従来の課題 | 文書管理システム導入後の効果 |

|---|---|---|

| 指示の伝達手段 | 紙・口頭・メールによる属人的で非体系的な伝達 | システムでの一元配信により、全作業員が同一内容に即時アクセス |

| 誤配信・紛失リスク | 紙の受け渡しやメール誤送信により誤作業や遅延が発生 | 文書へのアクセス権設定と検索機能により、誤配や紛失を防止 |

| 履歴管理の欠如 | 修正履歴・旧版の記録がなく、過去の指示や変更理由が確認できない | 修正内容の記録と文書同士の紐づけにより、履歴の透明化と再発防止策の立案が可能 |

| 検索性・可視性の低さ | フォルダ階層やファイル名依存の管理により、探すのに時間がかかる | 担当者名・発行日・部材・工程など多軸検索により目的の文書へ即時到達 |

| 現場での即応性 | 指示書の差し替えや再印刷が必要、最新情報の確認に時間がかかる | タブレットで即時表示・図面や写真もその場で確認可能により、現場判断が迅速に |

| 運用ルールの不統一 | 部門ごとに命名ルールや保管形式がバラバラで、全社的な標準がない | 導入時に命名・分類ルールを設計し、現場・管理部門・システム部門の連携で統一的運用が可能に |

5-2. なぜ作業指示書の管理は今、見直されているのか?

現場の複雑化・多拠点化・人員の流動性の高まりにより、作業指示書の正確かつ迅速な伝達がこれまで以上に重要となっています。従来のアナログな運用方法では、次のようなリスクが顕在化しています。

- 最新情報が現場に伝わらず、旧版のまま作業が進行する

- 担当者不在時に確認できず、対応が遅延する

- トラブル時に指示の履歴がなく、原因究明や再発防止が困難になる

- クレームや監査対応での説明責任を果たせない

これらは、作業品質の低下だけでなく、工期遅延や安全リスク、顧客満足度の低下にも直結します。一方で、文書管理システムは次のような仕組みによって、これらの課題を根本から解消します。

- 文書の検索・共有・更新をリアルタイムに実現

- 文書ごとの履歴・修正情報の可視化と参照が可能

- モバイル端末での閲覧により、どこでも即確認できる環境

- 部門・ユーザーごとのアクセス制御による情報統制

つまり、作業指示書の電子化と一元管理は、もはや業務改善ではなく、現場オペレーションの土台として欠かせない要素なのです。

5-3. 今後の一歩:自社に合った指示書管理の見直しを

以下のような兆候が社内で見られる場合、それは「作業指示書管理を見直すタイミング」です。

- 現場や部門ごとに指示書の管理方法が異なり、統一されていない

- 作業のたびに「最新版かどうか」の確認に時間がかかっている

- 紙の指示書を再印刷・再配布する手間が大きい

- 過去の指示履歴をたどるのに苦労している

文書管理システムの導入は、既存の指示書を活かしながら、段階的に移行できる柔軟な取り組みです。いきなり完全移行する必要はなく、まずは特定の現場や部署から試験導入し、効果を見ながら全体展開を検討することも可能です。

指示書管理の電子化は、作業の正確性や安全性、コスト削減に直結する業務基盤の強化施策です。「言った・言わない」の無駄なやり取りを防ぎ、現場とバックオフィスの連携を強める第一歩として、ぜひ自社の運用体制を見直すきっかけにしてみてください。